Oberflächenbehandlung der Impulsband-Enden

Impuls-Heizbänder erzeugen aufgrund ihres elektrischen Widerstandes die Wärme zum Verschweißen der Folien. Ist die Wärmeabfuhr nicht konstant, wie zum Beispiel in der Nähe der Anschlüsse, kommt es lokal zur Überhitzung. Die häufigste Ursache für vorzeitigen Bandbruch ist in diesem Überhitzen zu suchen.

Aufgabe der Oberflächenbehandlung ist es nun, den elektrischen Widerstand an den Anschlüssen herabzusetzen, damit es zu keiner extremen Erwärmung kommt. Verfahren zum Auftrag der Beschichtung sowie deren Dicke müssen dem Heizbandquerschnitt angepaßt werden, um so seine Lebensdauer merklich zu verlängern. Qualitativ schlechte bzw. zu dünne Schichten besitzen dahingehend nur einen dekorativen Charakter.

Folgende Verfahren sind möglich:

Versilberung

- seit den Anfängen des Verpackungsmaschinenbaus bewährtes Verfahren

- Auftragsdicke nicht steuerbar, höherer Grundwiderstand als Kupfer

Verkupferung

- Standard, für fast alle Anwendungen geeignet

- partielle Verkupferung (Zebrabänder) möglich

- Dicke, je nach Anwendungsfall, steuerbar

Verkupferung + Nickelauflage

- keine Korrosion in aggressiver Umgebung oder bei langer Lagerung

- Standard bei Formschweißbändern

Verkupferung + Goldauflage

- beste Kontaktierung an den Schienenköpfen, daher sehr genaue Soll-/Istwert Temperaturen in Verbindung mit elektronischen Reglern

- für Anwendungen mit höchster Nahtqualität

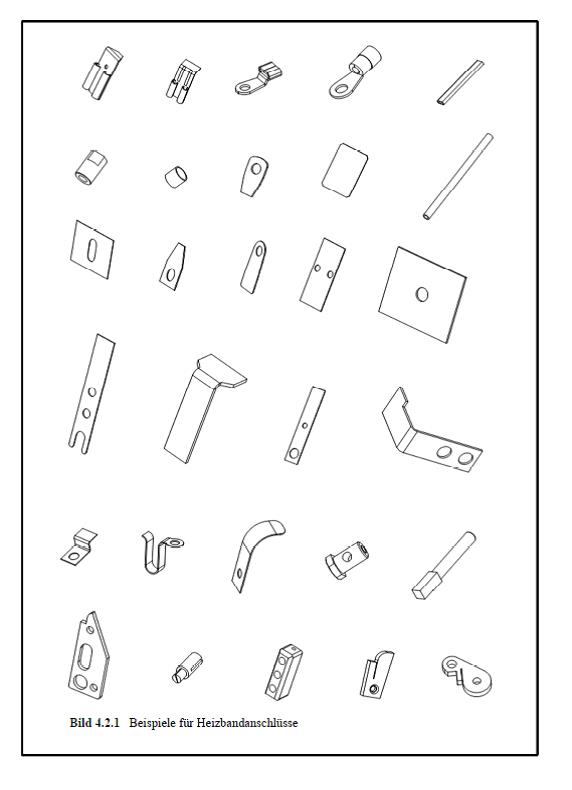

Anschlüsse